国际巨头青睐的科利尔照明,有着哪些行业领先的特质!

发布时间:2019年06月19日 出处:本站原创 (浏览次)

惠州市科利尔照明有限责任公司是一家LED光源的应用产品生产型企业。目前已是可口可乐、家乐福、阿联酋航空、麦当劳、丽思卡尔顿、斯巴鲁等多家国际企业的供应商!为了能够向客户提供更优质的产品,科利尔投入大量的资源来提升生产管理水平!

生产模式上,科利尔是多品种小批量生产,并且有定制设计环节,生产工艺过多。仅常规的生产工艺有SMT-连接老化-PVC挤出-剪切-注塑-激光-包装等;分别对应SMT车间,老化车间,PVC挤出车间,注塑车间以及包装车间。

物料管理上,产品相似度很高,电子元器件版本更替频繁。科利尔共有五金件,光源,电路板等13类原料,因此科利尔的原材料使用批次管理方式!应对多种类的原料,科利尔设置了电子仓、原料仓、PVC仓、包材仓、成品仓、客供仓,同时各车间又存在半成品的暂放区。

复杂的工序和品种繁多且替代极快的物料特点,也注定了科利尔在管理上遇到了很多挑战。

1、按客户要求生产导致工序变动较大,不同的产品经过的加工工序不同,不能有效的安排生产。

2、生产过程不能及时反馈,跟踪生产进度困难,生产进度的统计完全由Excel表格登记与查询,数据准确性和及时性不能得到保证。

3、原材料的更替频繁导致仓库多管理难度大,以前的管理较为散乱,出入库数据准确性欠缺。

为此,科利尔公司信息系统建设的原则是“系统改造、整体规划,分步实施”,具体分为三个阶段:

第一是公司财务、供应链、生产信息一体化实施阶段:包括流程梳理,财务,供应链,生产的信息整合,对公司整体流程的规划与实施。

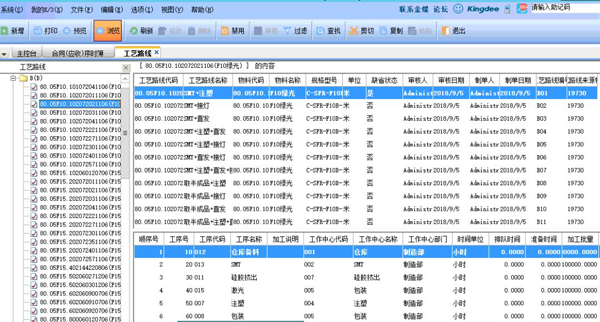

第二是生产细化实施:包括车间管理的流程规划,对生产工序的整合,生产细化到工序级,各车间通过工序计划单与工序汇报转移衔接。

第三是MES与WMS:包括仓库二维码、手机条码的引入使用以及生产执行,触摸台,电子看板的智慧工厂模块的实施与使用,并与生产结合起来,做到生产数据的准确及时反馈。

生产工序走向无缝衔接

科利尔光电通过工序的分类、结合客户需求以及与实际生产相匹配,使产品的生产过程实现按工序划分,生产部门及时了解到产品的操作工序,并通过工序汇报与转移进行衔接,有效提高生产效率以及生产的准确性。

客户通过MRP计划计算物料需求。任务单以及采购单据上都有相关订单的单据信息,以销定产,严格控制物料采购以及生产。根据实际生产情况,以前是每天通过一个统计表去填写数据来手工管理订单进度,信息滞后。现在通过系统来制作这张统计表,可以实时取产品汇报数据,做到订单进度的及时管控与跟进。

生产进度走向实时管控

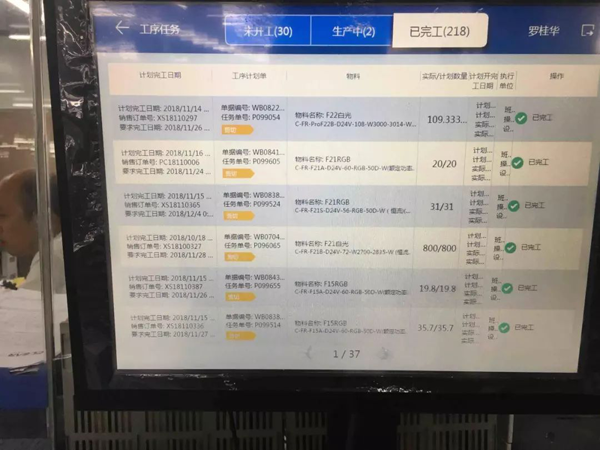

科利尔光电利用生产执行上的触摸台操作,可以在产线上实时对生产状况进行汇报,并把生产状况信息通过电子看板展现出来,让一线员工以及管理人员都能在第一时间知晓生产的动态。

生产任务单在套打上打印出单据条码,第一道工序根据此条码找到对应任务单,打印出工序流转卡,并携带条码信息,各工序通过扫描条码在触摸屏上锁定任务进行开工以及汇报,直接在触摸台上根据实际完成情况当场汇报完工情况。

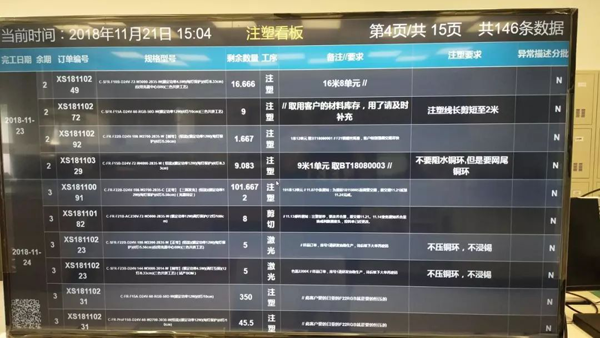

在SMT车间,为了让车间人员了解仓库备料情况 ,通过电子看板显示“仓库备料”信息,当料备齐时,指导领料人员去仓库领料。仓库的发料看板显示发料计划和完成计划,科利尔仓库人员根据此信息进行备料发货。

每一个车间的进度看板显示生产进度,看板上涉及订单,生产任务单,料号,生产进度,异常等信息,主要体现每个车间每个工序在未来一周内需要生产的任务以及任务完成情况。帮助科利尔车间工作人员及时了解生产情况,做出准确的调整和交期的回复。

物料管理,由复杂走向简单

针对以前的仓库管理较散乱,准确性欠缺的问题,科利尔选择了仓库物料二维码以及单据二维码管理。物料条码上包含有物料代码,名称,仓库,批次,数量,入库日期等信息。

1、采购订单二维码:根据采购订单信息做采购订单二维码,仓库根据此二维码做收料通知单,品质检验后根据单据二维码扫描做材料入库。

2、 生产任务单二维码:根据生产任务单二维码扫描操作生产领料,领料单扫描物料二维码进行复核材料出库信息,产品做完入库后根据任务单做产品入库,扫描入库产品物料二维码复核入库信息。

3、销售出库单二维码:根据系统操作的销售出库单打印二维码,出库时根据销售出库单扫描产品二维码信息核对物料,确保物料的准确性。

通过单据二维码做到单据流的现场转移,结合物料二维码对单据、物料进行复核,提高现场操作可行性、单据操作效率、数据的准确性等,提升了仓库管理效率。

科利尔的迅速发展,资本投入愈加多元化、专业化,外部监管和内部管理都对生产提出了越来越高的要求。通过和金蝶K/3的合作,以信息化的手段支持管理模式,改造并整合公司的信息资源,使其成为真正意义上的战略资源,提升企业的核心竞争力,并以此信息资源为基础为公司高层决策提供强大的支持,建立竞争优势,以保证集团战略管理目标的实现。

- 突破与超越 宇彤争做世界厨卫先行者 -2017-05-10

- 宝客照明又有新动作!O2O营销系统启动和春季新品发布 -2020-04-28

- 5000万!“真假红日”案终审判出家电行业侵权赔偿最高额 -2020-04-25

- 保仕盾智能锁斩获行业权威大奖 强势彰显品牌实力 -2020-09-23

- 现代十大卫浴品牌有哪些?他们各自的风格与理念又是怎么样的? -2019-05-07

- 照明企业勇追“年轻者”的步伐 -2019-09-23

- 我们新手在购买红木家具前有哪些误区呢?交流一下 -2019-11-29

- 分析:厨卫电器行业未来发展将会出现的几种趋向 -2020-03-31

- 浦硕照明:LED太阳能路灯以人为本,照亮未来 -2020-03-25

- 亚设体育发布ENOCH以诺真假混织草坪,或将引爆行业趋势 -2020-08-17

- 当你孤单你会想起谁 冠华照明定与你相陪 -2019-10-16

- 剧透慎入! 莱博顿淋浴房上海国际厨卫展全新展馆曝光! -2019-05-28