坚美铝材于志龙:有信心誓必把中国门窗推向全球领先位置

发布时间:2017年06月15日 出处:本站原创 (浏览次)

于志龙在向技术人员讲授技术要点。

从小接触铝材最多的就是铝锅,后来却成为铝业公司的总工程师;从小没深入接触建材,后来却成为门窗定制的主导者……这并不是励志电影的传奇故事,而是于志龙的真实人生。他的工匠事迹,就是不断从零开始,起步、打磨、突破、成长的故事。

主导研发铝门窗外开系统

上个世纪90年代,铝型材企业如雨后春笋般在大沥、狮山一带成长,民营、合资、外资的铝型材企业在南海共生共荣。远在山东威海工作的于志龙慕名南下广州,1999年8月来到南海,加入华联铝业公司,从事设备测绘工作。

于志龙进入铝型材行业的时间,正是南海本地民营企业经历高速繁荣之后,集体反思如何推动自主创新,破除向国外拿来主义,简单粗暴地模仿的阶段。因此,加入公司半年后,科班出身,掌握一定设计能力的于志龙就转到产品研发部门。而此时的坚美铝材,也正在自主创新这条路上摸索前行,对研发人才的渴求日盛。

掌握研发技术的于志龙与坚美的战略转型十分契合。2001年,当坚美创始人曹湛斌亲自打电话邀请于志龙加入时,二人一拍即合。彼时坚美为门窗设计成立了技术开发部,于志龙成为开发部负责人,组建团队,开始主导坚美发展历史上的第一次转型——自主研发创新。

2002年,坚美铝材进入北京市场,新官上任的于志龙迎来一次技术大考。

“当时北京是塑钢窗的天下,但客户要求使用铝窗,并且隔热。当时,中国的铝窗一般以外开推拉为主,而且不隔热,业内普遍使用欧洲的五金内开系统。即使国内有外开系统,也是在欧洲内开系统的基础上做简单改良,一直没有从实质上解决问题。”于志龙说,当时又赶上非典,研发团队用了1个多月埋头研究,最终研发出铝门窗外开系统并应用到项目中,“截至目前,这个项目使用的铝门窗产品还沿用了当时的技术”。

坚美在铝门窗外开系统的技术突破对后来整个铝门窗行业产生了革命性影响。“如果没有这个技术,今天要外开窗,要么放弃德国的多点锁闭系统,要么放弃门窗外开方式。”于志龙说。

推动坚美铝材“上高楼”

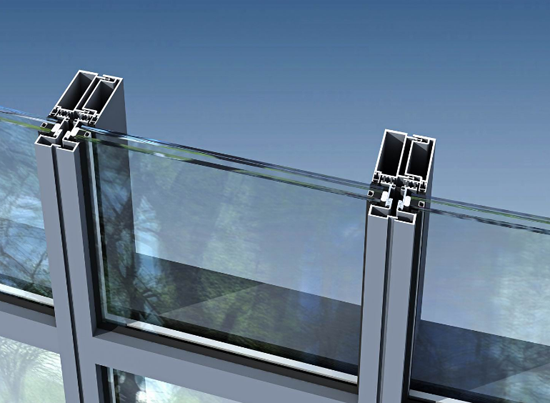

世界最高的10栋著名摩天大楼,其中5座大楼都有坚美铝材的支撑。取得这个成绩,与坚美追求产品质量、专注技术突破不无关系。支撑超高层建筑关键在于幕墙型材,如何研究隔热、隔音、遮阳的幕墙型材,其中倾注了于志龙的心血。

于志龙介绍,坚美大约从2005年开始大规模做幕墙型材。2007年左右接到央视总部大楼项目。“根据对方要求,我们要第一次用特殊合金材料做断桥型材,第一次在型材生产过程中穿隔热条,第一次挤压非常不规则的型材。”于志龙说,当时研发团队论证了大方向可行后,就投入到一系列的技术攻关中,“这个项目可能是当时国内技术难度最大的一个,至今也没有第二个”。

经过几个月的研究、开模、试错,坚美终于突破技术瓶颈。央视大楼也成为坚美研发幕墙型材的一个突破性项目,在这之后,坚美不断突破幕墙型材的技术瓶颈,在高层建筑上越做越高。用于志龙的话来说:“央视200多米不算什么,后来我们做了400多米、500米的项目。”

幕墙型材是坚美的重要技术突破,而坚美生产服务理念的转变也在同时发生。“我们承接项目时一般都会根据对方的要求,提供关于型材的一系列解决方案,这是当时很多企业所没有的理念。”于志龙说,理念转变也是坚美幕墙型材不断实现技术突破的重要原因。

在于志龙看来,所有技术突破的关键仍在于研发者自身的专心、专注,耐得住寂寞,有兴趣爱好,这也是他对工匠精神的理解。“我们现在无论去到哪里,第一眼都会看型材有什么毛病,有什么值得借鉴学习。”于志龙说,以后即使自己退休了,也会研究怎样将中国文化元素和现代门窗制造结合起来,打破德国门窗的垄断,把中国门窗做到全世界门窗行业的领先位置。

- 事件营销到底怎么做 门窗品牌得真会 -2018-05-30

- 【好拾快讯】好门窗,佛山造!“诺菲特门窗”九江湖口专卖店今迎来 -2017-08-11

- 铝合金门窗传统升级的双翼:互联网与工匠精神 -2017-11-07

- 至尊品质 争霸市场 尊霸门窗 未来可期 -2019-01-16

- 打开世界大门 门窗十大品牌升级要从内到外 -2017-09-22

- 解密铿固门窗引领“非传统门窗”发展之道 -2017-11-06

- 转变新思路 中国门窗著名品牌定制企业加快升级优化市场策略 -2017-11-25

- 整治行业价格“歪风” 门窗厂家有望重获消费信任 -2017-10-16

- 【好拾门窗荟】门窗行业四大关键点,专心听欧米罗门窗一一为你解释 -2017-08-10

- 新标准赋能品牌, 打破门窗产业营销定式 -2017-08-31

- 门窗加盟的经营要懂得等待时机看准机会行动 -2017-09-21

- 【好拾面面观】铝合金门窗十大品牌如何才能称霸市场 卖思想已成最 -2017-08-09